Розробка двигунів з постійними магнітами тісно пов'язана з розвитком матеріалів з постійними магнітами. Китай є першою країною у світі, яка відкрила магнітні властивості матеріалів з постійними магнітами та застосувала їх на практиці. Понад 2000 років тому Китай використовував магнітні властивості матеріалів з постійними магнітами для створення компасів, які відіграли величезну роль у навігації, військовій справі та інших галузях, і стали одним із чотирьох найвеличніших винаходів стародавнього Китаю.

Перший у світі двигун, що з'явився у 1920-х роках, був двигуном на постійних магнітах, який використовував постійні магніти для створення магнітних полів збудження. Однак матеріалом для постійних магнітів, що використовувався в той час, був природний магнетит (Fe3O4), який мав дуже низьку щільність магнітної енергії. Двигун, виготовлений з нього, мав великі розміри і незабаром був замінений двигуном з електричним збудженням.

Зі швидким розвитком різних двигунів та винаходом струмових намагнічувачів, люди провели поглиблені дослідження механізму, складу та технології виробництва постійних магнітних матеріалів, і послідовно відкрили різноманітні постійні магнітні матеріали, такі як вуглецева сталь, вольфрамова сталь (максимальний магнітний енергетичний продукт близько 2,7 кДж/м3) та кобальтова сталь (максимальний магнітний енергетичний продукт близько 7,2 кДж/м3).

Зокрема, поява постійних магнітів на основі алюмінію, нікелю та кобальту в 1930-х роках (максимальний магнітний енергетичний продукт може досягати 85 кДж/м3) та феритових постійних магнітів у 1950-х роках (максимальний магнітний енергетичний продукт може досягати 40 кДж/м3) значно покращила магнітні властивості, і різні мікро- та малі двигуни почали використовувати збудження постійними магнітами. Потужність двигунів на постійних магнітах коливається від кількох міліват до десятків кіловат. Вони широко використовуються у військовому, промисловому та сільськогосподарському виробництві, а також у повсякденному житті, а їхня продуктивність різко зросла.

Відповідно, протягом цього періоду було досягнуто проривів у теорії проектування, методах розрахунку, намагнічуванні та технології виготовлення двигунів з постійними магнітами, що сформувало набір методів аналізу та дослідження, представлених методом схеми роботи постійних магнітів. Однак коерцитивна сила постійних магнітів AlNiCo низька (36-160 кА/м), а залишкова магнітна щільність феритових постійних магнітів невисока (0,2-0,44 Тл), що обмежує область їх застосування в двигунах.

Лише у 1960-х та 1980-х роках один за одним з'явилися постійні магніти з рідкоземельного кобальту та постійні магніти з неодимового заліза та бору (які разом називаються постійними магнітами з рідкоземельним металом). Їхні чудові магнітні властивості, такі як висока залишкова магнітна щільність, висока коерцитивна сила, високий магнітний енергетичний продукт та лінійна крива розмагнічування, особливо підходять для виробництва двигунів, що започаткувало новий історичний період розвитку двигунів з постійними магнітами.

1. Постійні магнітні матеріали

Постійні магнітні матеріали, що зазвичай використовуються в двигунах, включають спечені магніти та магніти на зв'язку, основними типами яких є алюміній, нікель, кобальт, ферит, самарій, кобальт, неодим, залізо, бор тощо.

Альніко: Матеріал постійних магнітів Альніко є одним із найдавніших широко використовуваних матеріалів постійних магнітів, а процес його приготування та технологія є відносно зрілими.

Постійний ферит: У 1950-х роках ферит почав процвітати, особливо в 1970-х роках, коли у великій кількості було запущено у виробництво стронційовий ферит з хорошою коерцитивною силою та магнітними характеристиками, що швидко розширило використання постійного фериту. Як неметалевий магнітний матеріал, ферит не має недоліків легкого окислення, низької температури Кюрі та високої вартості металевих постійних магнітних матеріалів, тому він дуже популярний.

Самарій-кобальт: постійний магнітний матеріал з чудовими магнітними властивостями, що з'явився в середині 1960-х років і має дуже стабільну роботу. Самарій-кобальт особливо підходить для виробництва двигунів з точки зору магнітних властивостей, але через високу ціну він в основному використовується в дослідженнях і розробках військових двигунів, таких як авіація, аерокосмічна галузь та зброя, а також двигунів у високотехнологічних галузях, де висока продуктивність і ціна не є головним фактором.

NdFeB: Магнітний матеріал NdFeB – це сплав неодиму, оксиду заліза тощо, також відомий як магнітна сталь. Він має надзвичайно високий магнітний енергетичний добуток та коерцитивну силу. Водночас, переваги високої щільності енергії роблять постійні магнітні матеріали NdFeB широко використовуваними в сучасній промисловості та електронних технологіях, що дозволяє мініатюризувати, полегшувати та стоншувати обладнання, таке як інструменти, електроакустичні двигуни, магнітне розділення та намагнічування. Оскільки він містить велику кількість неодиму та заліза, він легко іржавіє. Поверхнева хімічна пасивація є одним з найкращих рішень на даний момент.

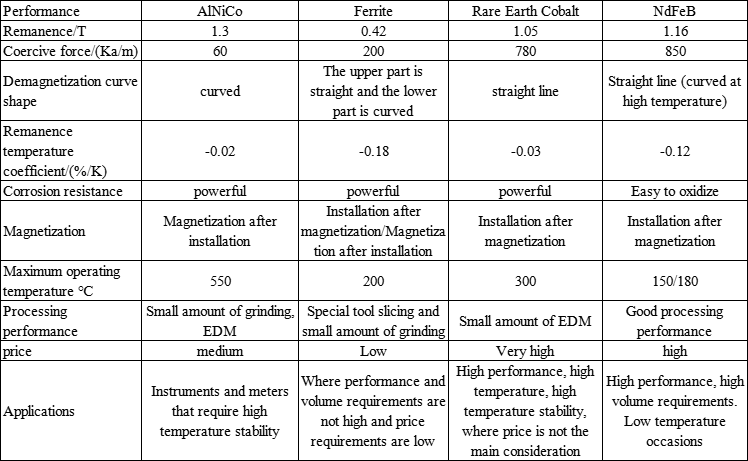

Корозійна стійкість, максимальна робоча температура, продуктивність обробки, форма кривої розмагнічування,

та порівняння цін на поширені матеріали постійних магнітів для двигунів (рисунок)

2.Вплив форми та допуску магнітної сталі на характеристики двигуна

1. Вплив товщини магнітної сталі

Коли внутрішній або зовнішній магнітний контур фіксований, повітряний зазор зменшується, а ефективний магнітний потік збільшується зі збільшенням товщини. Очевидним проявом є те, що швидкість холостого ходу зменшується, а струм холостого ходу зменшується за однакового залишкового магнетизму, а максимальний ККД двигуна зростає. Однак є й недоліки, такі як підвищена комутаційна вібрація двигуна та відносно крутіша крива ККД двигуна. Тому товщина магнітної сталі двигуна повинна бути максимально рівномірною, щоб зменшити вібрацію.

2. Вплив магнітної ширини сталі

Для близько розташованих магнітів безщіткових двигунів загальний сукупний зазор не може перевищувати 0,5 мм. Якщо він занадто малий, двигун не буде встановлено. Якщо він занадто великий, двигун вібруватиме та знижуватиме ефективність. Це пояснюється тим, що положення елемента Холла, який вимірює положення магніту, не відповідає фактичному положенню магніту, а ширина повинна бути однаковою, інакше двигун матиме низький ККД та велику вібрацію.

У щіткових двигунах між магнітами є певний зазор, який призначений для перехідної зони механічної комутації. Незважаючи на наявність зазору, більшість виробників мають суворі процедури встановлення магнітів, щоб забезпечити точність встановлення та правильне положення магніту двигуна. Якщо ширина магніту перевищує зазначену, він не буде встановлений; якщо ширина магніту занадто мала, це призведе до зміщення магніту, посилення вібрації двигуна та зниження ефективності.

3. Вплив розміру фаски магнітної сталі та відсутності фаски

Якщо фаска не виконана, швидкість зміни магнітного поля на краю магнітного поля двигуна буде значною, що спричинить пульсацію двигуна. Чим більша фаска, тим менша вібрація. Однак, фаска зазвичай призводить до певних втрат магнітного потоку. Для деяких специфікацій втрати магнітного потоку становлять 0,5~1,5%, коли фаска дорівнює 0,8. Для щіткових двигунів з низьким залишковим магнетизмом відповідне зменшення розміру фаски допоможе компенсувати залишковий магнетизм, але пульсація двигуна збільшиться. Загалом, коли залишковий магнетизм низький, допуск у напрямку довжини можна відповідним чином збільшити, що може певною мірою збільшити ефективний магнітний потік і зберегти продуктивність двигуна практично незмінною.

3. Примітки щодо двигунів з постійними магнітами

1. Розрахунок структури та конструкції магнітного кола

Щоб повною мірою використати магнітні властивості різних матеріалів з постійними магнітами, особливо чудові магнітні властивості рідкоземельних постійних магнітів, та виготовити економічно ефективні двигуни з постійними магнітами, неможливо просто застосувати методи розрахунку структури та конструкції традиційних двигунів з постійними магнітами або двигунів з електромагнітним збудженням. Необхідно розробити нові концепції проектування для повторного аналізу та вдосконалення структури магнітного кола. Зі швидким розвитком комп'ютерних технологій апаратного та програмного забезпечення, а також постійним удосконаленням сучасних методів проектування, таких як чисельний розрахунок електромагнітного поля, технології оптимізації проектування та моделювання, та завдяки спільним зусиллям академічної та інженерної спільноти в галузі двигунів, було досягнуто проривів у теорії проектування, методах розрахунку, структурних процесах та технологіях керування двигунами з постійними магнітами, сформувавши повний набір методів аналізу та дослідження, а також програмного забезпечення для автоматизованого аналізу та проектування, яке поєднує чисельний розрахунок електромагнітного поля та аналітичне рішення еквівалентного магнітного кола, і яке постійно вдосконалюється.

2. Проблема незворотного розмагнічування

Якщо конструкція або використання є неправильними, двигун з постійними магнітами може призвести до незворотного розмагнічування або розмагнічування, коли температура занадто висока (постійний магніт NdFeB) або занадто низька (постійний магніт ферит), під дією реакції якоря, спричиненої ударним струмом, або під дією сильної механічної вібрації, що знизить продуктивність двигуна і навіть зробить його непридатним для використання. Тому необхідно вивчати та розробляти методи та пристрої, придатні для виробників двигунів, для перевірки термостійкості матеріалів з постійними магнітами, а також аналізувати можливості різних структурних форм щодо розмагнічування, щоб під час проектування та виробництва можна було вжити відповідних заходів, щоб гарантувати, що двигун з постійними магнітами не втратить магнетизм.

3. Питання вартості

Оскільки постійні магніти з рідкоземельними елементами все ще є відносно дорогими, вартість двигунів з постійними магнітами з рідкоземельними елементами зазвичай вища, ніж у двигунів з електрозбудженням, що необхідно компенсувати високою продуктивністю та економією експлуатаційних витрат. У деяких випадках, таких як двигуни зі звуковою котушкою для комп'ютерних дисководів, використання постійних магнітів NdFeB покращує продуктивність, значно зменшує об'єм та масу, а також знижує загальні витрати. Під час проектування необхідно порівнювати продуктивність та ціну залежно від конкретних випадків використання та вимог, а також впроваджувати інновації в структурних процесах та оптимізувати конструкції для зниження витрат.

Компанія електромеханічного обладнання з постійними магнітами Anhui Mingteng, Ltd. (https://www.mingtengmotor.com/). Швидкість розмагнічування магнітної сталі двигуна з постійними магнітами не перевищує однієї тисячної на рік.

Матеріал постійного магніту для ротора двигуна з постійними магнітами нашої компанії - це спечений NdFeB з високим магнітним добутком та високою власною коерцитивною силою, а традиційні марки - N38SH, N38UH, N40UH, N42UH тощо. Візьмемо, наприклад, N38SH, поширену марку нашої компанії: 38- представляє максимальний магнітний добуток 38MGOe; SH представляє максимальну температурну стійкість 150℃. UH має максимальну температурну стійкість 180℃. Компанія розробила професійні інструменти та напрямні пристосування для складання магнітної сталі, а також якісно проаналізувала полярність зібраної магнітної сталі з розумними засобами, так що відносне значення магнітного потоку кожної щілини магнітної сталі є близьким, що забезпечує симетрію магнітного кола та якість складання магнітної сталі.

Авторське право: Ця стаття є передруком публічного номера WeChat «мотор сьогодні», оригінальне посилання https://mp.weixin.qq.com/s/zZn3UsYZeDwicEDwIdsbPg

Ця стаття не відображає погляди нашої компанії. Якщо у вас є інші думки чи погляди, будь ласка, виправте нас!

Час публікації: 30 серпня 2024 р.